精密粒度分布測定装置

高分解能粒子径分布測定 & 粗大粒子数測定

Multisizer 4eは、コールター原理(コールターカウンター法)を用いて0.2 ~ 1600 μmの範囲で粒子径分布を測定する高精度な粒子特性評価用装置です。DPPテクノロジーにより、他の既存技術では不可能な、 1 mLのサンプルから粒子1つを検出するなど極めて高い分解能と精度を実現します。分析結果は粒子の形状、組成、光学的特性に依存しません。

Multisizer 4eによる工業分野領域の品質管理

Multisizer 4e は、光学的手法を用いるのではなく、粒子を一つずつ検出・解析するため、強く染色したサンプルや透明な粒子でも、精密に測定できます。Multisizer 4e は、200 nm ~ 1,600 μmの粒子を測定できます。一つのアパチャーで最大40 倍の粒径差のある粒子のサンプルを解析することが可能という、ろ過効率の評価、製品均質性、粗大粒子・凝集物の検出に重要な特性を備えています。

<主な特長>

- 稼働性能適格性確認(OQ)プログラムによるデータの信頼性を担保

- 標準操作手順(SOP)作成機能によるばらつきの少ない安定した測定が可能

- 各種レギュレーションへの対応

- データインテグリティへの対応

- 1 個1 個の粗大粒子・凝集物の検出が可能

<アプリケーション例>

- バイオ医薬品、製薬

- 食品・飲料業界

- 製造業(石油、燃料、塗料、ニス、トナー、研磨剤、油圧油、潤滑剤、電気、化粧品など)

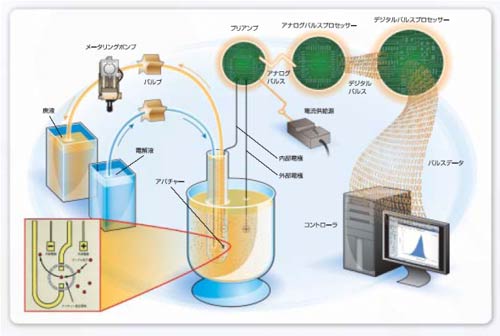

測定原理:コールター原理(電気的検知帯法)

コールター原理は、電気的検知帯法や現在のISO12219の規定名では液体体積置換法とも呼ばれています。粒子が検知帯(アパチャー感応領域)を通過する際に生じる、2電極間の電気抵抗の変化を測定します。電解質溶液中に懸濁させた粒子が、バキュームによりアパチャー(細孔)の検知帯を通過する際に、粒子体積分の電解液が排除されます。この排除された電解液の体積を電圧パルスとして測定します。このパルスの大きさが粒子体積に、パルスの発生数が粒子数になります。これによって、粒子の正確な体積から粒子径分布(粒度分布)と粒子数を測定することができます。

Multisizer 4eの特長

Multisizer 4eは、フルレンジで0.2~1600 µmの範囲で測定でき、検出するセンサーを付け替えることで、特定の範囲を精密測定する、高精度な粒子径分布測定装置です。小粒径アパチャー用の高度なノイズリダクションシステムにより、測定精度が高く、得られたデータは特許取得済みのデジタルパルスプロセッサ(DPP)テクノロジーを用いて処理・保存され、後で再解析することができます。DPPテクノロジーによって、最適に設定された機器を用いた場合、1 mLのサンプルから粒子1つを検出するなど、ほかの既存技術では不可能な、極めて高い分解能と精度を実現します。分析結果は粒子の形状、組成、光学的特性に依存しません。

Multisizer 4eのソフトウエアは、いつでも同じ条件で測定して安定したデータが得ることができるように、SOP(標準操作手順)を設定できる機能が搭載されております。これによってアプリケーション、オペレータ、装置、および設置場所などを問わず、あらかじめ設定したSOPを選択して、粒子のサイズ分布、体積計測、凝集物や粗大粒子の検出が簡単に解析可能です。

レーザー回折・散乱法とコールター法(Multisizer 4e)の違い

粒子計測には、さまざまな測定原理・方法があります。その中で、最も多く導入されている装置として「レーザー回折・散乱法」が挙げられます。レーザー回折・散乱法は、研究開発、品質管理、製造管理などの分野で広く使われていますが、全てのサンプルで納得いく結果が得られてるわけではありません。測定するサンプル粒子の種類やサイズ、測定内容によって、適した測定方法を選択する必要があります。

コールター原理とレーザー回折散乱法の最大の違いは、コールター原理は粒子の数を数え、粒度分布を作っていくことです。レーザー回折・散乱法の様に大きな違いが無いと見えなかった微妙な差が、コールター法では見ることができ、より高精度に測定することが可能です。

レーザー回折散乱法は手軽に測定できますが、何か違和感を覚えることが無いでしょうか?

その原因は、レーザー回折は散乱パターンを分布パターンに近似して変換しているため、幅広い範囲を網羅できる反面、小さな違いが出にくい傾向にあります。得られた散乱パターンから推定された大きさと割合の情報から、記録されているパターンをマッチングさせて分布を作るため、個々の分布パターンはあらかじめ決まった分布パターンを混ぜ合わせるように分布にします。

一方で、コールター法は粒子を一粒一粒大きさを見ながらカウントし、その粒子の情報をそのまま分布にします。

この2つの原理は、「粒度分布をみる」という点では同じですが、幅広い範囲をざっくり見るレザー回折・散乱法と狭い範囲をじっくり見るコールター法、と粒子の情報を見る観測方法が異なるのです。

工業領域のアプリケーション例

コールター法は、工業分野においても、インク・トナー、研磨剤、フィルタ、金属、半導体、そして電池分野といった産業における様々な材料粒子サンプルの品質管理、工程管理の部門で、材料の均一性、異物の検出などの目的で広く利用されている手法で、多くの産業分野において、標準的な分析方法として採用されております。

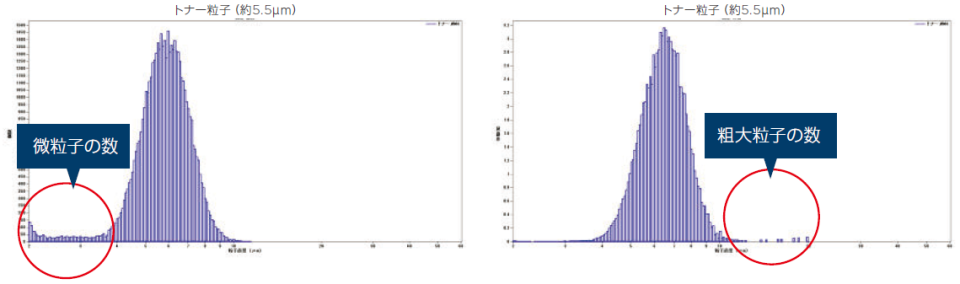

① トナー

トナーは、レーザープリンターや複写機で文字や絵を紙に印字するために用いられる粉末状の色材で、粒子サイズの分布から製造時の品質評価をするため、広くコールター法が用いられております。測定例として示しているトナー粒子は、小粒径サイズ側に存在する微粒子数が多いとノズル詰まりの原因になり、粗大粒子が多いとにじみの原因となります。

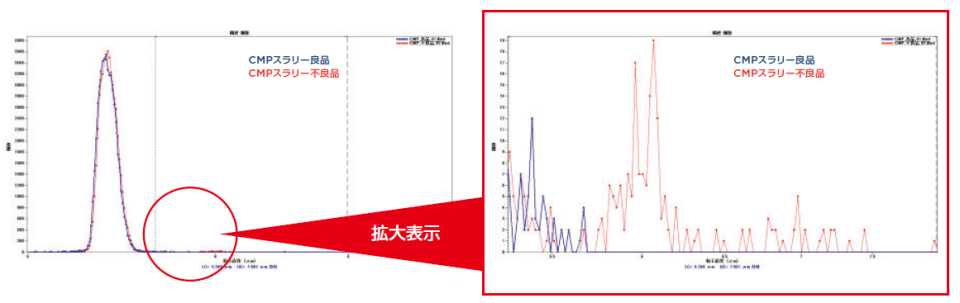

② 研磨剤(CMP スラリー)、半導体材料

研磨剤は、研磨剤の粒子となる砥粒の均一性が品質管理上で重要となり、均一性評価にコールター法が用いられます。その中でもCMP スラリーは、半導体の平坦化工程として使用されている研磨剤です。近年の半導体の微細化に伴い、CPM スラリーも微粒子化の傾向にあり、使用される材質もシリカ、ジルコニア、セリアなどがあります。CMP スラリー中の一定数量の粗大粒子により、ウェハ表面に傷(マイクロスラッジ)が発生し、半導体の歩留まりを悪くする原因となります。

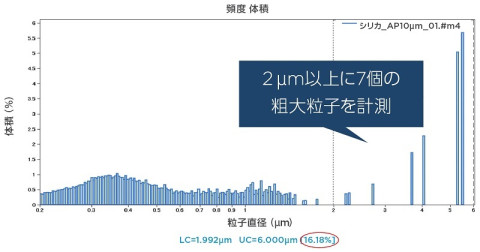

半導体は、様々な電子機器に用いられる基幹部品で、半導体基板上の集積回路の微細化による集積密度の上昇で、単位面積当たりの発熱量が大きくなります。半導体封止材は、この発熱をはじめ、光、湿気などの外力から保護するための材料で、封止材材料の粗大粒子の存在により、クラック(ひび割れ)発生の要因となるため、封止材材料で用いられるシリカ粒子の粗大粒子の検出用途として、コールター法が用いられます。

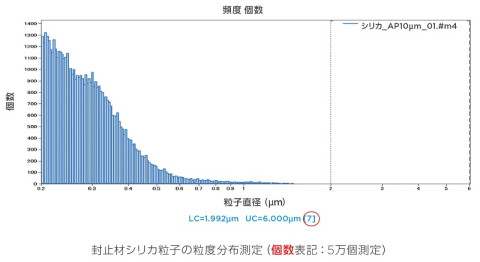

封止材シリカ粒子の粒子径分布測定

(個数表記:5万個測定)

封止材シリカ粒子の粒子径分布測定

(体積表記:5万個測定)

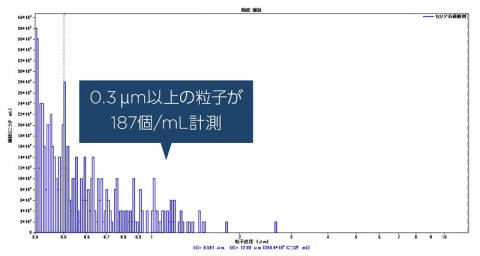

③ 二次電池材料

リチウムイオン電池は車載用、設置型電源用として広く普及しており、今後も大容量化・高電圧化の研究・開発が進められております。さらに、電気自動車の普及とともに、さらなる安全性、長寿命化などの改良のために、リチウムイオン電池に用いられるセパレーターと電解液の代わりに、固体電解質を用いた全固体電池の開発も進められております。

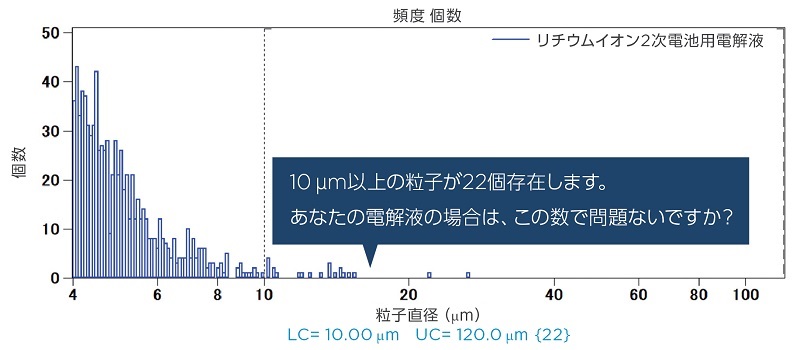

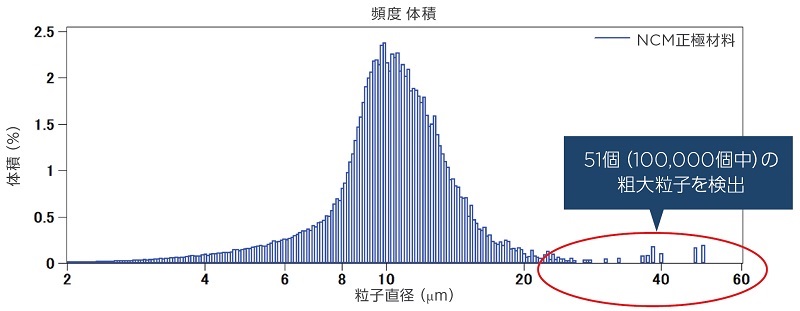

これらの二次電池の構成材料となる電解液や正極材・負極材は、異物混入や粒子の均一性が、急激な化学反応による異常発熱や発火による安全性の問題や、充電容量、電池寿命などの性能に影響するため、コールター法は、粒子均一性の評価と粗大粒子の検出が有効な手段となります。

リチウムイオン二次電池用電解液の異物粒子の測定

NCM(ニッケル・コバルト・マンガン)正極材の粒度分布

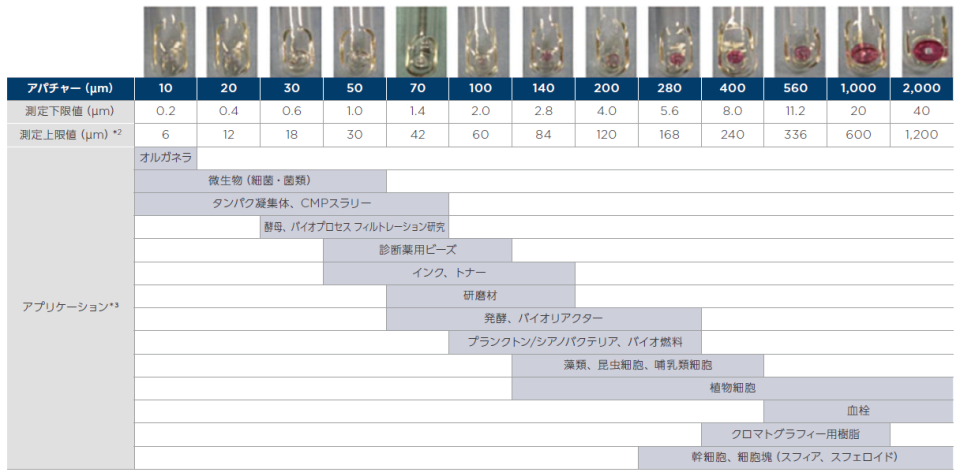

アパチャーサイズと対応アプリケーション

Multisizer 4eは、工業分野における材料製品の品質管理などの測定目的に合わせて、様々なサイズをアパチャーチューブを用意しております。

仕様

① アパチャー

直径10 ~ 2,000 μmまでの幅広いアパチャーをご用意。

拡張ダイナミックレンジを用いた計測可能範囲がアパチャー直径の2 ~ 80%であるため、アパチャーを頻繁に取り換える必要がなく、解析のオプションが広がります。

アパチャー部分の詰まりは機器が自動で検出し、除去します。

② バーコードリーダー

サンプル、電解液、アパチャーのサイズ、サンプルブレーカーに関する情報をバーコードで素早く読み取ります。

読み取った情報は自動でアウトプットされます。

③ 電気駅レベルのモニタリング

EZAccess(電解液マネージメントシステム)でタンクの電解液レベルをモニタリングし、電解液の追加が必要、あるいはボトル*に廃液が満杯になったら警告を表示します。

*廃液ボトルのサイズが写真仕様から変更され、電解液ボトルと同じサイズになっております(2023年1月時点)

④ スターラ

スターラの速度と方向を選択して、懸濁液中に粒子を均等に分布できます。

ポジションと速度はSOMに記憶されるため、いつでも同じ条件で解析できます。

⑤ 外部のちり・ほこりからの保護

外部環境のちり・ほこりなど、測定のバラつきの元となるノイズからの保護を実現しています。

⑥ サンプルカップ

Multisizer 4e では、全てのアパチャーに100~400 mL のガラス製ビーカー(上写真)が使用できます。このMultisizer 4e 用のビーカーは、より正確に測定するために、均一に攪拌できるようにデザインされております。100 μ m 以下のアパチャーを使用する場合は、25 mL の使い捨てアキュベットST が使用できます。

| 製品名 | Multisizer 4e |

|---|---|

| 粒子径分布測定範囲 | 0.2~1,600 μm(直径) 0.004~2.145 X109 fL(μm3)(体積) |

| アパチャー径 | 10μm~2,000 μm(公称直径) |

| ダイナミックレンジ | (粒子直径)標準時30:1 トータル40:1 (粒子体積)標準時27,000:1 トータル64,000:1 |

| チャンネル分解能 | 4~400チャンネル(任意設定可能)、最大11000チャンネル相当(超高分解機能使用時) |

| 電解質溶液 | 水溶液または有機溶媒*の使用可 (*ガラス、フッ素樹脂、フッ素エラストマー、ステンレスが耐えられる液) |

| パルス波形データ数 | 1回の測定で最大525,000パルス |

| 粒子径分布データ | 粒子径に対する個数、体積、表面積基準のパーセント(%)、粒子の濃度(個/ mL)、絶対数、 |

| 直線性 | (直径)±1%以内 (体積)±3%以内 |

| 時間設定モード | 0.1~999秒、10ミリ秒単位で設定可能。通常は10~90秒の範囲設定 |

| 定量分析モード | 50~2,000 μLの範囲で連続的に設定可能 |

| 全カウントモード | 50~500,000カウント |

| 最頻カウントモード | 10~100,000カウント |

| ソフトウエア | Windows7 |

| 設置条件 | 温度:5~40°C/湿度:10~80%で結露が無いこと/高度:2,000 mまで |

| オプション | V-Check プログラム |

| 寸法 | 640(W)×610(D)×510(H)mm (本体) |

| 重量 | 45Kg(本体) |

| 電源 | AC単相100~120 V ± 10%、47 Hz~63 Hz、55 VA(W)未満、3種以上のアース必要 |

注: 電圧変動、電気ノイズの無い電源が必要です。電気ノイズは細いアパチャー径のダイナミックレンジに影響を与えます。